En tant que responsable de la maintenance dans l’industrie pharmaceutique, chimique, pétrochimique ou nucléaire, votre mission est de garantir la sécurité des hommes, la pérennité des équipements et la continuité de la production. Parmi les risques les plus critiques, l’explosion en atmosphère confinée (ATEX) est une menace constante. L’inertage à l’azote est la méthode de prévention la plus fiable et la plus maîtrisée pour écarter ce danger, notamment avant des opérations de maintenance, de nettoyage ou de transfert de produits.

Cet article a pour but de répondre à toutes vos questions sur les enjeux, les techniques et les normes encadrant cette opération critique, en s’appuyant sur l’expertise de spécialistes des interventions en milieu sensible comme CALIS-SIE.

Principes Fondamentaux : Casser le Triangle du Feu avec l’Azote

Pour maîtriser un risque, il faut d’abord le comprendre. Le risque d’explosion repose sur la présence simultanée de trois éléments : c’est le triangle du feu.

Le Combustible : Il peut s’agir de vapeurs de solvants, de poussières de poudres pharmaceutiques, de gaz de process ou de résidus de produits chimiques présents dans une cuve ou une tuyauterie.

Le Comburant : Dans 99% des cas, il s’agit de l’oxygène (O₂) de l’air, présent à environ 21%. C’est l’élément que nous allons chercher à éliminer.

L’Énergie d’Activation : Une étincelle (mécanique, électrique), une surface chaude, une décharge électrostatique ou même une réaction chimique exothermique.

L’inertage consiste à casser ce triangle en supprimant le comburant. En injectant un gaz inerte, principalement de l’azote (N₂), on vient remplacer l’air ambiant dans la capacité. L’objectif est de faire chuter le taux d’oxygène en dessous de la Limite de Concentration en Oxygène (LCO), seuil en dessous duquel la combustion n’est plus possible, même en présence du combustible et d’une source d’inflammation.

Questions Clés des Responsables Maintenance

Risques et Enjeux Spécifiques à l’Inertage

Quels produits et procédés nécessitent un inertage à l’azote ?

L’inertage est indispensable dès que vous manipulez ou stockez des produits inflammables ou explosifs.

Chimie & Pétrochimie : Stockage et transfert de solvants (acétone, éthanol, toluène), hydrocarbures, monomères.

Pharmaceutique : Manipulation de poudres fines (principes actifs, excipients) présentant un risque d’explosion de poussières, utilisation de solvants pour la synthèse.

Plasturgie : Transfert pneumatique de poudres de polymères, stockage de monomères.

Nucléaire : Prévention des risques liés à l’hydrogène ou à des solvants de nettoyage en zones contrôlées.

Toutes industries : Avant toute intervention de maintenance « point chaud » (soudure, meulage) sur un équipement ayant contenu un produit inflammable.

Pourquoi préférer l’azote à d’autres gaz inertes ?

Si l’argon ou le CO₂ sont aussi des gaz inertes, l’azote est privilégié pour plusieurs raisons :

Disponibilité et Coût : L’azote est le principal composant de l’air (78%) et son extraction est un procédé industriel maîtrisé, le rendant plus économique.

Compatibilité : Il est chimiquement neutre avec la majorité des produits, ne créant pas de réactions secondaires indésirables.

Sécurité : Il est non toxique (mais mortel par asphyxie) et non inflammable.

Réglementation : Son usage est standardisé et reconnu par toutes les normes de sécurité industrielle.

Quels sont les risques liés à une atmosphère inerte ?

La suppression du risque d’explosion crée un autre risque majeur : l’asphyxie.

Risque d’asphyxie : Une atmosphère appauvrie en oxygène est non respirable et peut être mortelle en quelques secondes. Toute intervention dans un espace inerté est considérée comme une intervention en espace confiné et doit suivre un protocole drastique.

Fuites d’azote : Une fuite peut créer une nappe de gaz invisible et inodore au niveau du sol (l’azote est légèrement plus léger que l’air mais peut s’accumuler dans les points bas), créant un risque pour le personnel à proximité.

Risque de surpression : L’injection de gaz dans une cuve fermée doit être contrôlée pour éviter une montée en pression dangereuse pour l’intégrité de l’équipement.

Expérience et spécialisation dans votre secteur :

Évaluer l’expérience d’un prestataire est un critère central. Ne vous contentez pas d’une entreprise qui a l’habitude de nettoyer des bureaux. Les exigences pour un site de production chimique ou une salle blanche sont radicalement différentes.

- Demandez des références : Sollicitez une liste de clients et, si possible, des témoignages. Un prestataire de services spécialisé aura un portfolio avec des références probantes dans des secteurs similaires au vôtre.

- Évaluation des compétences : Un bon prestataire saura vous expliquer la différence entre le nettoyage d’un laboratoire R&D et celui d’une zone de fabrication de médicaments, car les procédés et les produits à utiliser ne sont pas les mêmes.

Choix Techniques et Modes Opératoires

Quels sont les différents modes d’inertage ?

Le choix de la méthode dépend du volume de la cuve, de sa géométrie et des contraintes opérationnelles.

Inertage par balayage (ou dilution) : On injecte l’azote par un point et on laisse l’atmosphère se purger par un autre. C’est la méthode la plus simple mais aussi la plus consommatrice en gaz.

Inertage par « piston » : On injecte l’azote (plus léger) par le haut pour chasser l’air (plus lourd) par le bas, ou inversement avec un gaz plus lourd. Efficace mais nécessite une vitesse d’injection lente pour éviter les turbulences.

Inertage par cycles de compression/détente : On met la cuve sous pression avec de l’azote, on laisse le mélange se stabiliser, puis on relâche la pression. On répète le cycle jusqu’à atteindre le taux d’O₂ cible. C’est la méthode la plus économe en azote pour les réservoirs sous pression.

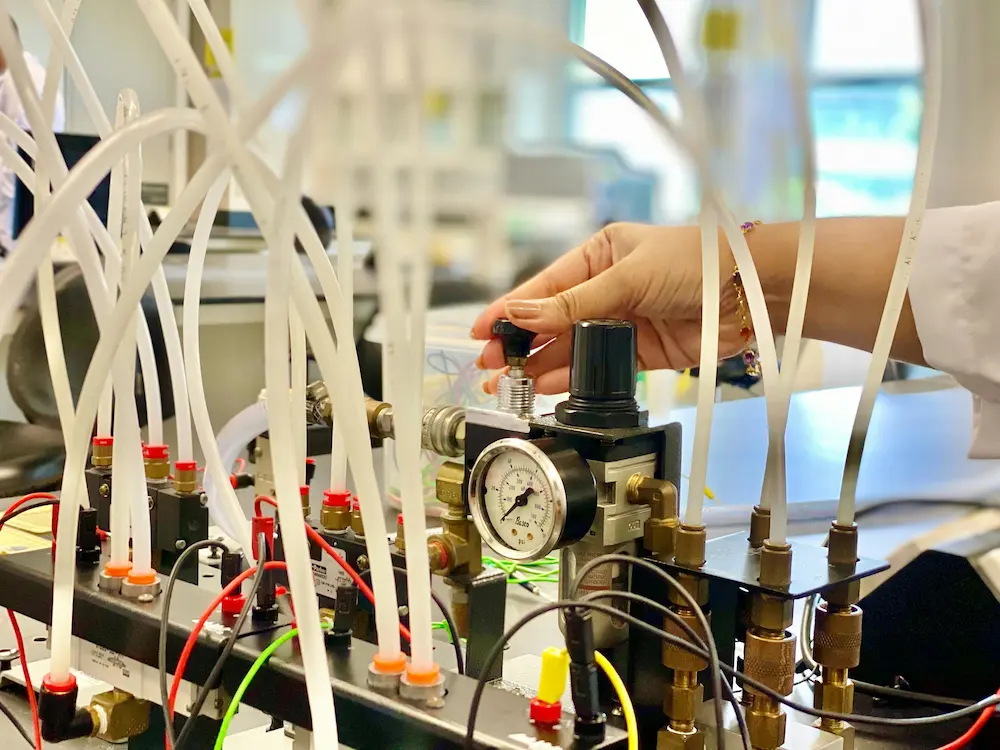

Comment dimensionner la quantité d’azote et monitorer l’opération ?

Le calcul du volume d’azote dépend de la méthode, du volume de la cuve et du taux d’oxygène résiduel visé. Il est crucial de monitorer en continu le taux d’oxygène résiduel avec un analyseur d’oxygène (oxymètre) fiable et étalonné. Les mesures doivent être prises en plusieurs points (haut, milieu, bas) pour s’assurer de l’homogénéité de l’atmosphère inerte.

Les étapes clés, souvent confiées à un prestataire spécialisé comme CALIS-SIE, incluent :

Phase 1 – Purge initiale : Injection de l’azote jusqu’à atteindre le seuil de sécurité (généralement < 5% d’O₂, voire < 2% pour les produits les plus sensibles).

Phase 2 – Maintien : Injection d’un léger débit d’azote pour compenser les éventuelles entrées d’air et maintenir une légère surpression dans la cuve.

Phase 3 – Contrôle et ventilation : Avant toute entrée humaine, l’inertage doit être stoppé et la cuve ventilée pour retrouver un taux d’oxygène de 20.9%. Le contrôle de l’atmosphère (O₂, COV, toxicité) est alors impératif.

Normes, Réglementations et Sécurité

Quelles normes s’appliquent ?

Votre installation est soumise à un cadre réglementaire strict :

Directive ATEX : Elle impose une évaluation des risques d’explosion et la mise en place de mesures de prévention, dont l’inertage est une des plus efficaces.

Réglementation ICPE (Installations Classées pour la Protection de l’Environnement) : Votre arrêté préfectoral peut imposer des seuils de concentration en oxygène et des modes opératoires spécifiques.

BPF (Bonnes Pratiques de Fabrication) en pharmacie : Elles exigent la maîtrise des atmosphères pour garantir la qualité et la sécurité du produit, en évitant toute oxydation.

Quelles procédures de sécurité pour le personnel ?

La sécurité humaine est la priorité absolue.

Plan de prévention et permis de travail (permis de feu, permis de pénétrer) sont obligatoires.

Balisage strict de la zone d’intervention.

Port des EPI : Détecteur 4 gaz portable pour chaque intervenant, et potentiellement un appareil respiratoire isolant (ARI) pour les équipes de secours.

Formation : Le personnel doit être formé aux risques liés aux atmosphères inertes et aux procédures d’urgence.

Des prestataires certifiés MASE, comme CALIS-SIE, intègrent ces exigences dans leur ADN et garantissent des interventions conformes aux standards de sécurité les plus élevés.

Maintenance, Organisation et Gestion des Incidents

Comment organiser la maintenance des systèmes d’inertage ?

Préventive : Étalonnage régulier des oxymètres, inspection des lignes d’azote, vérification des vannes et des clapets anti-retour.

Curative : Disposer de pièces de rechange critiques (sondes, vannes) et d’un contrat avec un fournisseur de gaz capable de livrer en urgence.

Quels retours d’expérience sur un inertage mal maîtrisé ?

Les accidents sont presque toujours liés à une défaillance humaine ou organisationnelle :

Une mesure d’oxygène non représentative (sonde mal placée).

Une entrée d’air non anticipée (tuyauterie connectée, trou d’homme mal fermé).

Le non-respect des procédures d’entrée en espace confiné, conduisant à l’asphyxie.

Comment gérer un incident ?

La procédure de secours doit être définie et testée.

Ne jamais pénétrer dans un espace confiné pour secourir une victime sans un appareil respiratoire isolant (ARI). Le sur-accident est la première cause de mortalité dans ce type de situation.

Déclencher immédiatement l’alerte.

Ventiler la zone si possible depuis l’extérieur.

Faire intervenir les équipes de secours internes (ou externes) formées et équipées.

Cas Industriels et Applications Spécifiques

Pharmaceutique : Inertage de réacteurs pendant la synthèse de principes actifs pour éviter l’oxydation et l’explosion de solvants.

Chimie : Maintien sous atmosphère inerte de bacs de stockage de monomères pour prévenir leur polymérisation explosive.

Pétrochimie : Inertage de sphères de stockage de gaz liquéfié avant les inspections décennales. L’opération est souvent couplée à un nettoyage complet réalisé par des équipes spécialisées comme celles de CALIS-SIE.

Plasturgie : Inertage des silos de poudres plastiques avant le transfert pneumatique pour éviter les explosions de poussières.

Conclusion : Vos Points de Vigilance en tant que Responsable Maintenance

L’inertage à l’azote n’est pas une simple commodité, c’est un acte de sécurité technique qui engage votre responsabilité.

Les 3 éléments à retenir :

1. L’objectif n’est pas d’injecter de l’azote, mais bien de maintenir un taux d’O₂ inférieur au seuil critique. La mesure est reine.

2. Le risque d’explosion est remplacé par un risque mortel d’asphyxie. La gestion des interventions en espace confiné est indissociable de l’inertage.

.

3. L’improvisation est interdite. L’ensemble du processus, du dimensionnement à la ventilation finale, doit être régi par des procédures écrites, validées et maîtrisées

Pour des opérations complexes comme l’inertage de grandes capacités, le couplage avec des travaux de nettoyage ou de maintenance, il est vivement recommandé de faire appel à des partenaires dont c’est le métier. Des entreprises comme CALIS-SIE vous apportent non seulement le matériel adéquat, mais surtout l’expertise des procédures, la culture de la sécurité (certification MASE) et le personnel qualifié pour garantir que l’opération se déroule sans incident, dans le respect des normes et de vos contraintes de production.

FAQ : Inertage Sécurisé des Cuves

Préparation Rigoureuse : Rédiger un mode opératoire détaillé incluant un plan de prévention, un permis de travail et une analyse de risques.

Isolation Complète : Consigner toutes les tuyauteries connectées à la cuve (vannes, électricité) pour éviter toute entrée de produit ou d'air.

Contrôle Continu : Utiliser des oxymètres fiables, étalonnés et positionnés à des endroits stratégiques pour une mesure représentative de l'atmosphère.

Gestion des Accès : Matérialiser la zone et contrôler strictement les accès. Personne ne pénètre dans le périmètre sans autorisation et sans équipement de détection de gaz.

Procédure de Secours : Définir et tester une procédure d'urgence claire, avec du personnel et du matériel dédiés (sauveteurs, ARI).

L'évaluation des risques doit être exhaustive :

Risques Produit : Analyser la FDS (Fiche de Données de Sécurité) du produit pour connaître sa Limite Inférieure d'Explosivité (LIE) et sa Limite de Concentration en Oxygène (LCO).

Risques Opérationnels : Identifier les sources d'inflammation potentielles (travaux prévus), les risques de surpression de la cuve et les risques de fuite d'azote.

Risques Humains : Évaluer le risque d'asphyxie pour les opérateurs et les personnes à proximité. Analyser la complexité de l'intervention en espace confiné.

Risques Environnementaux : S'assurer que les évents sont dirigés vers une zone sûre ou un système de traitement.

Plusieurs textes fondamentaux s'appliquent :

Directive ATEX 2014/34/UE & 1999/92/CE : Impose à l'employeur d'évaluer les risques d'explosion et de mettre en place des mesures techniques et organisationnelles pour les prévenir. L'inertage est une de ces mesures.

Code du Travail : Encadre la prévention des risques chimiques et les interventions en espaces confinés (articles R4227-22 et suivants).

Réglementation ICPE : L'arrêté préfectoral d'exploitation de votre site peut imposer des conditions spécifiques pour le stockage et la manipulation de produits inflammables.

Source d'azote fiable : Cuve cryogénique ou générateur d'azote, avec un débit et une pression adaptés au besoin.

Analyseurs d'oxygène (oxymètres) : Portables et fixes, avec alarmes et si possible enregistrement des données. Ils doivent être étalonnés régulièrement.

Soupapes de sécurité / Disques de rupture : Pour protéger la cuve contre les surpressions accidentelles.

Équipements de protection individuelle (EPI) : Détecteurs 4 gaz portables (O₂, LEL, CO, H₂S), et Appareils Respiratoires Isolants (ARI) pour les équipes de secours.

Matériel de ventilation : Ventilateurs puissants et gaines pour assurer une ventilation efficace de la cuve avant l'entrée du personnel.

Avant l’intervention : Nous réalisons une évaluation des risques spécifique à votre installation et co-signons un plan de prévention détaillé.

Pendant l’intervention : Nous ne nous contentons pas d’utiliser du matériel certifié. Nous neutralisons activement l’atmosphère explosive. Selon la nature du produit et de l’installation, nous déployons une stratégie de ventilation forcée ou d’inertage par azote pour maintenir l’atmosphère hors de sa plage d’explosivité.

Contrôle en continu : L’efficacité de cette neutralisation est garantie par une surveillance permanente assurée par nos techniciens équipés de détecteurs multigaz (mesurant en continu O₂, LIE, COV, etc.). Tout écart par rapport aux seuils de sécurité définis entraîne l’application immédiate de nos procédures d’arrêt d’urgence.

La formation est le pilier de la sécurité. Elle doit être à la fois théorique et pratique :

Théorie : Comprendre le triangle du feu, les principes de l'inertage, les risques de l'azote (asphyxie) et les dangers des produits manipulés.

Réglementation : Connaître les bases de la réglementation ATEX et les procédures internes de l'entreprise (permis de travail).

Pratique : Savoir utiliser un détecteur de gaz, connaître les procédures d'entrée en espace confiné, participer à des exercices d'évacuation et de secours.

Habilitations : Des formations spécifiques comme CATEC® (Certificat d'Aptitude à Travailler en Espace Confiné) sont un standard pour les interventions en milieu d'assainissement et peuvent être adaptées au contexte industriel.

Notre engagement ne s’arrête pas à l’opération de nettoyage ; il va jusqu’à la preuve de son efficacité. À l’issue de chaque intervention, nous vous remettons un dossier de nettoyage complet qui officialise la qualité de notre travail et s’intègre parfaitement à vos dossiers de lots. Ce dossier inclut :

Le mode opératoire détaillé qui a été appliqué.

Les fiches techniques et de sécurité des détergents utilisés, garantissant leur compatibilité avec vos produits et leur rinçage parfait.

Les enregistrements des paramètres clés du nettoyage (température, pression, temps de contact).

Les résultats des contrôles finaux que nous effectuons (contrôles visuels, tests par ruban adhésif) pour attester de l’absence de résidus et garantir une surface prête à l’emploi.