Chaque seconde compte dans l’industrie. Que vous soyez responsable de la production dans une raffinerie, une usine chimique ou agroalimentaire, vous le savez : l’horloge tourne. Chaque heure d’arrêt non prévue ou prolongée d’une unité de production se chiffre en dizaines, voire en centaines de milliers d’euros. Les arrêts techniques sont une nécessité pour la maintenance préventive, l’inspection des équipements et le maintien de la qualité, mais ils représentent un coût massif.

Problématique : Quand le nettoyage devient un goulot d'étranglement

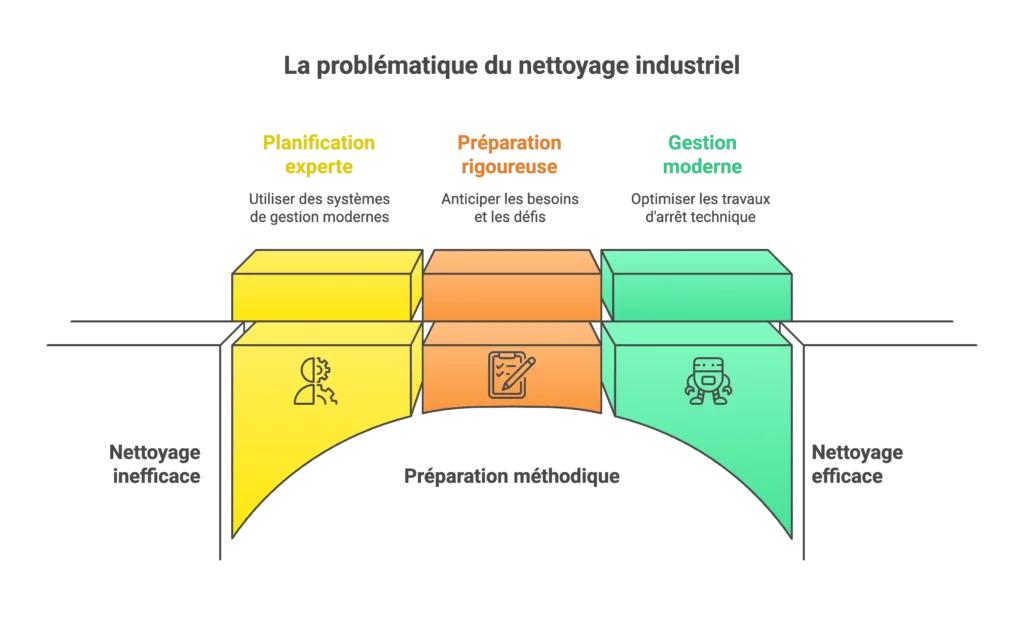

Imaginez le scénario classique d’un arrêt : la planification est serrée, les intervenants sont mobilisés, les pièces de rechange sont prêtes. Or, si l’étape de nettoyage des cuves ou des machines est mal anticipée, c’est toute la chaîne qui est ralentie.

Un nettoyage incomplet ou inefficace, une évacuation des résidus retardée, ou un accident dû à des conditions de sécurité non maîtrisées peuvent entraîner des retards en cascade sur l’ensemble des opérations de maintenance (inspections réglementaires, soudures, remplacements de composants). La conséquence ? Une augmentation spectaculaire des coûts et une mise en péril des objectifs de redémarrage de l’usine.

L’approche traditionnelle qui relègue le dépotage et le nettoyage à de simples tâches ingrates est dépassée. Une préparation méthodique, s’appuyant sur l’expertise et les systèmes de gestion modernes (comme une GMAO), permet de transformer cette contrainte en un gain de temps et un renforcement de la sécurité. Pour un responsable des opérations, le nettoyage est un levier stratégique pour optimiser l’ensemble des travaux d’un arrêt technique.

Pilier 1 : La préparation rigoureuse en amont pour sécuriser l'arrêt

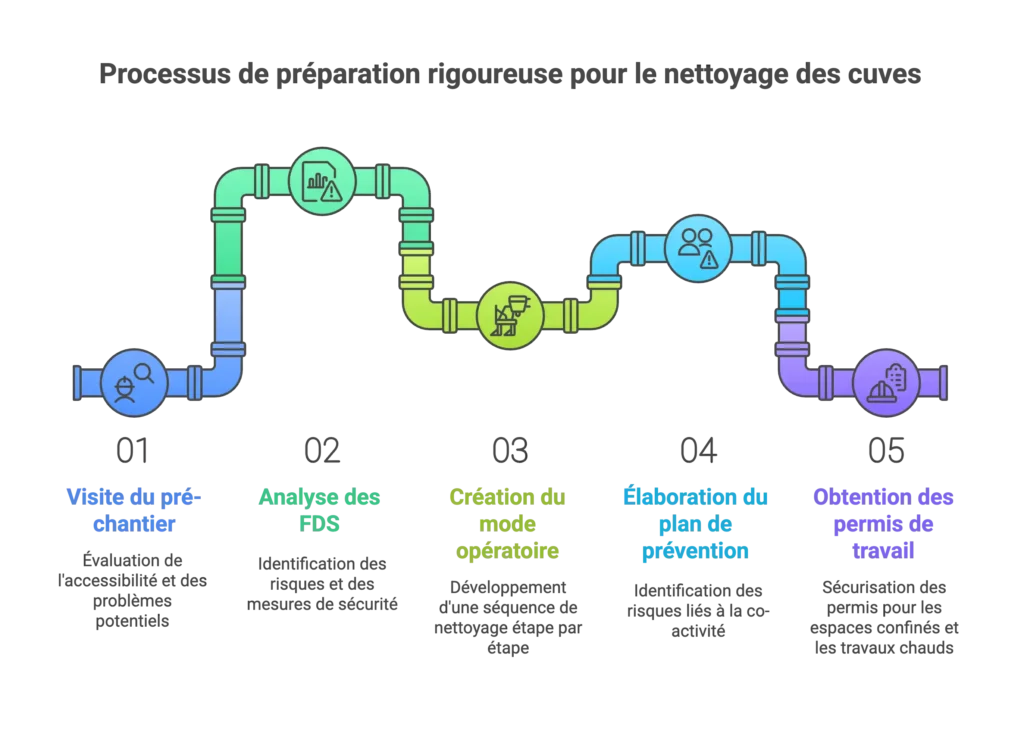

L’efficacité d’un nettoyage d’équipements se joue bien avant l’ouverture de la première vanne. Elle repose sur la collecte et l’analyse de données précises et d’informations clés.

Visite et analyse : La base de l’expertise

- La visite du pré-chantier : Indispensable. Elle permet à l’équipe d’intervenants de s’imprégner de l’installation, d’évaluer l’accessibilité, la configuration des unités, et de déterminer les problèmes potentiels (points bas, zones d’accumulation).

- L’analyse des FDS : Le cœur de la sécurité et de l’efficacité. La Fiche de Données de Sécurité (FDS) du produit précédemment contenu est cruciale. Elle informe sur la toxicité, l’inflammabilité, la viscosité, et la réactivité du résidu à extraire. Cette connaissance permet de choisir le bon solvant de prélavage et d’anticiper les risques chimiques et les mesures de protection nécessaires.

Des documents de travail incontournables

La co-rédaction de documents formalisés est la garantie d’un processus maîtrisé :

- Le mode opératoire détaillé : Ce document technique décrit, étape par étape, la séquence de dépotage et de nettoyage. Il intègre le fameux cercle de Sinner, en adaptant le temps, la température, l’action mécanique et les produits chimiques aux techniques de lavage retenues, notamment pour réduire la consommation d’eau.

- Le plan de prévention (PDP) : Rédigé conjointement avec l’entreprise prestataire, il identifie les risques spécifiques liés à la co-activité sur le site de la raffinerie ou de l’usine.

- Les permis de travail : Les permis de pénétrer en espace confiné et les permis de feu (pour les travaux chauds) sont la matérialisation de l’engagement de l’entreprise pour la sécurité des intervenants de l’équipe.

L’efficacité d’un nettoyage d’équipements se joue bien avant l’ouverture de la première vanne. Elle repose sur la collecte et l’analyse de données précises et d’informations clés.

Pilier 2 : Le choix des technologies adaptées pour gagner du temps

Une fois le plan établi, il faut choisir les équipements qui vont transformer la théorie en performance réelle. L’optimisation des arrêts techniques passe par la rapidité d’exécution et la réduction des risques humains.

L’accélération du dépotage

Le dépotage des fonds de cuve, souvent remplis de produits visqueux ou de sédiments, est un facteur de ralentissement majeur. Des techniques de pompage innovantes, utilisant des machines à très haut débit pour le transfert des résidus, permettent de réduire considérablement la période de déchargement.

Le nettoyage automatisé : Le duo efficacité/sécurité

L’approche d’un nettoyage efficace trouve son application la plus concrète dans l’automatisation :

- Têtes de lavage robotisées : Ces systèmes de nettoyage en place ou de nettoyage à haute pression mobiles (nettoyeurs rotatifs à jet plein) optimisent l’action mécanique. Elles délivrent une puissance ciblée et constante, garantissant un résultat de qualité homogène, essentiel avant toute inspection. Elles permettent de réduire l’usage de produits chimiques et la température de l’eau, minimisant ainsi les coûts opérationnels.

- Sécurité et temps : En utilisant ces équipements robotisés, l’entreprise élimine l’exposition humaine en espace confiné, le plus grand des risques sur un arrêt technique. Le nettoyage est plus rapide, plus efficace, et la sécurité est maximale, un gain doublement appréciable pour l’équipe et le responsable de la sécurité.

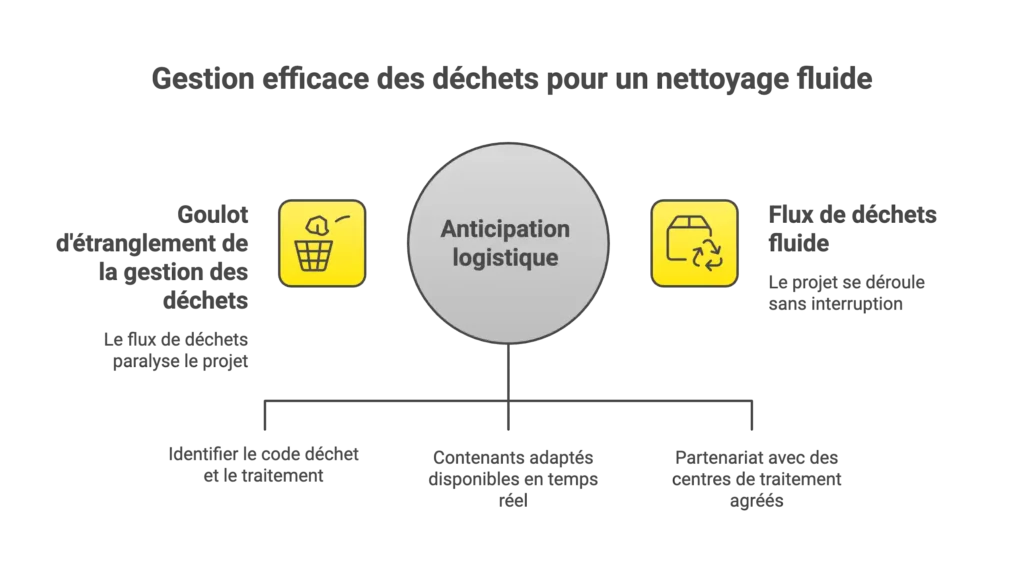

Pilier 3 : La gestion des déchets en temps réel

Le nettoyage ne s’arrête pas au décollage des résidus. S’il n’est pas géré de manière fluide, le flux d’évacuation des produits contaminés et des eaux de lavage peut devenir le principal goulot d’étranglement, paralysant le projet sur le terrain.

L’anticipation logistique

Pour garantir des opérations fluides, il est impératif d’anticiper la logistique des déchets dès la phase de préparation :

- Caractérisation des déchets : Elle est faite en amont pour identifier le code déchet et le bon circuit de traitement.

- Mise à disposition : Un nombre suffisant de contenants adaptés (bennes étanches, GRV, fûts) doit être disponible en réel pour éviter toute attente.

- Coordination avec les centres de traitement : Un partenariat solide avec des centres de traitement agréés garantit une évacuation fluide et conforme. Le responsable logistique doit coordonner le ballet des camions-citernes et des semi-remorques pour que le chantier ne s’arrête jamais faute de place.

Un bon outil de gestion de la logistique des déchets permet de suivre les flux en temps réel et d’éviter les problèmes de saturation.

Conclusion : Faites de votre nettoyage un accélérateur de performance

L’optimisation des arrêts techniques pour les machines et équipements industriels est une équation complexe, mais qui peut être résolue.

Nous l’avons vu, la clé ne réside pas seulement dans les techniques de maintenance pure, mais dans la maîtrise d’une phase souvent sous-estimée : le nettoyage. Une préparation experte, le déploiement de la bonne technologie (nettoyage automatisé, pompage haut débit) et une logistique des déchets maîtrisée sont les trois composants essentiels pour sécuriser et accélérer un arrêt technique.

Chez Calis, notre expertise en nettoyage industriel est le maillon fort de votre chaîne de valeur. Nous transformons une contrainte de production en un gain de temps et de sécurité pour votre entreprise.

Ne subissez plus vos nettoyages de cuves. Planifions ensemble votre prochain arrêt technique pour en faire un modèle d’efficacité. Contactez-nous pour un audit de vos processus et découvrez comment notre équipe peut vous aider à réduire vos coûts et la période d’arrêt de votre installation.